真空定径保温管生产线

青岛华仕达机器股份有限公司的保温管生产线,采用真空定径技术,通过连续混料设备充分进行混料融合,利用高效挤出机通过模头挤出管坯,经过真空吸附和喷淋冷却形成薄壁管道,然后采用多履带牵引技术将管道进行牵引,牵引过程实施适当的轴向拉伸来提高管道的强度。

华仕达的保温管生产线,技术原理和制造工艺,核心体现为国内率先使用的新一代固液相分离式技术的螺杆上。螺杆为6段结构,分为强制进料段,融化固液相分离段,合流塑化段,均化段,强制混炼段等组成。螺杆采用33-38:1大长径比设计。螺筒设计有加长强制喂料系统,螺筒内壁开有不同结构的喂料槽,保证物料快速压缩推进。

加长的平直段,能保证物料在挤出后拥有较高的径向和轴向强度,冷却后的管材光滑而富有韧性,降低了原料使用成本和塑料对机器的苛刻性要求。满足客户对低压聚乙烯,高压聚乙烯,高低压混合聚乙烯及PP原料的通用。同时加长的强制冷却系统,与高温螺筒采用法兰连接,并且留有1-3MM的空隙,防止热量往加料段传导,保证物料快速高压低温推进。减速箱速比采用16-8:1的设计,保证螺杆的高转速,配以大功率的动能系统,从而实现高速高效。

当保温管材从保温管生产线上生产出来后,通过环行切割锯完整切割,使管道同锯切装置能同时移动,在移动过程中进行环行切割,形成自动跟踪定长切割的工作过程。整个制造装备采用PLC可编程计算机控制技术来控制各机台的速度、压力、温度等工艺参数。

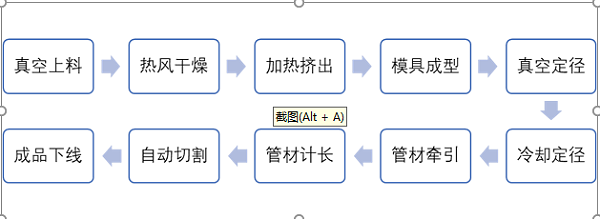

华仕达的保温管生产线工艺和生产流程如下